プロダクトデザインの現場では、3D技術の活用がますます重要になっています。とはいえ、設計と製造の間で情報がうまく伝わらず、「手戻りが多い」「試作のやり直しが発生する」といった悩みを抱えている方も少なくありません。

本記事では、こうした課題をふまえながら、プロダクトデザインにおける3D技術の役割や、設計と製造をうまく連携させるための考え方を紹介します。形や素材を活かす工夫、そして現場での具体的な活用事例も取り上げていますので、ぜひ最後までご覧ください。

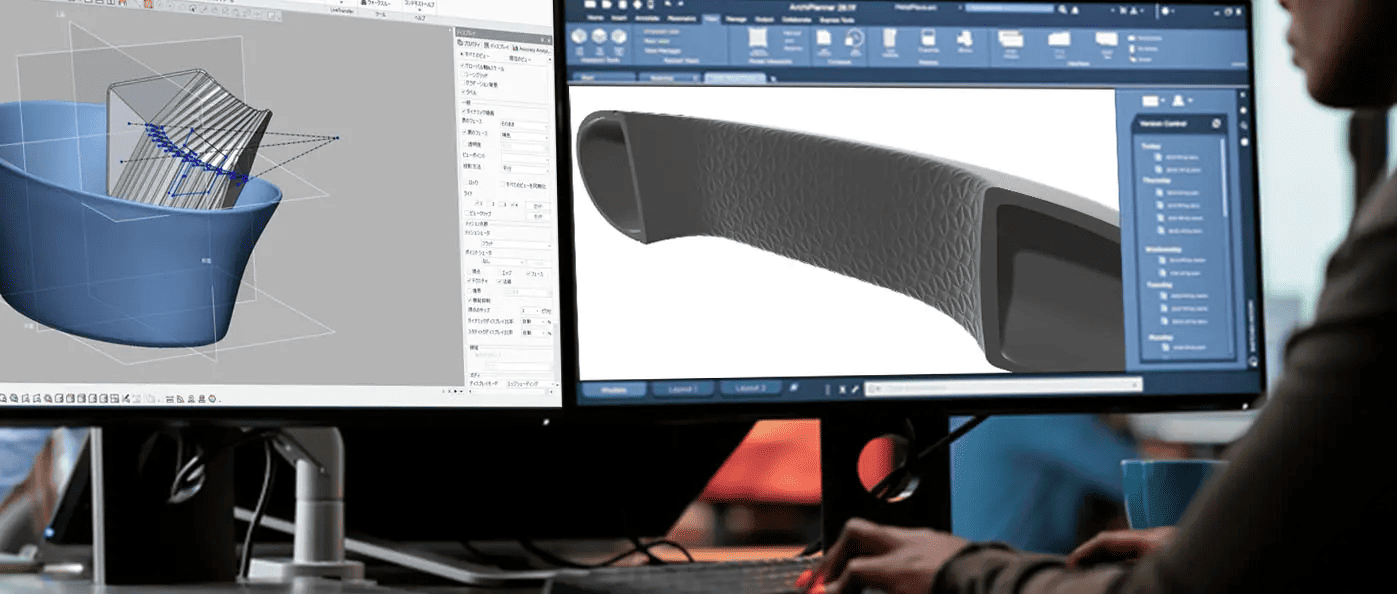

プロダクトデザインの現場では、設計と製造の連携や、アイデアをすばやく形にする力が、より重要になっています。こうした流れを支えるのが、3D技術です。

近年では、製品開発における設計と製造の役割の境界があいまいになってきました。背景には、短納期への対応や多品種少量生産の拡大があります。これにより、設計の段階から「どう作るか」を考慮することが求められるようになりました。

こうした変化の中で、形や構造を柔軟に調整できる3D技術が重要な役割を果たしています。

たとえば、設計者が3Dデータを用い、製造部門と話し合いながら組み立てやすさを考慮して設計を見直す場面も増えています。

3Dデータは、図面では伝えづらい設計意図を共有するための、強力なコミュニケーション手段として活用されています。

3Dツールを活用すれば、思いついたアイデアをすぐに形に変えられます。見た目だけでなく、中の構造も確認できるため、試作の前に問題点を洗い出すことが可能になります。

さらに、立体的な表示により、関係者間のイメージの食い違いを減らせます。

たとえば、製品の大きさや配置について話し合う場で、3Dモデルを動かしながら説明すれば、共通理解が得やすくなるでしょう。平面図では伝えきれなかった部分も、3Dなら直感的に伝わります。

プロダクトデザインにおいて製造現場とスムーズにつながる設計を行うには、データ形式の選び方や加工を考えた設計、意図を正しく伝える工夫が欠かせません。

企業が使用する専用CADソフトに応じたフォーマット以外の3Dデータにもさまざまな形式があり、使い分けが重要です。

それぞれ扱える情報の量や精度が異なるため、目的に合わない形式を使うと、加工ミスややり直しの原因になることもあります。

形を考えるだけでなく、「どのように作るか」を意識した設計が欠かせません。

たとえば、部品の下に空間ができる形状は、そのままでは支えが必要になり、製造の手間が増えます。このような点を見落とすと、現場での調整が増え、作業に支障をきたすでしょう。

実際に、設計段階で金属部品の厚みや曲げ角度を考慮しておくことで、後のやり直しが減ったという例もあります。設計者が現場の事情を理解しておくことで、製造側の負担を軽減できるのです。

3Dデータだけでは、設計者の考えすべてを伝えるのは難しい場合があります。

たとえば、「あとで調整する予定の部分」や「強度を優先したい部分」など、設計の意図や背景が形状だけでは伝わらないことがあります。

こうした誤解を防ぐためには、仕様書に補足情報や使用条件を記載することが効果的です。

以下のような資料を添えることで、製造側とのやり取りがスムーズになり、手戻りを減らすことができます。

設計者がどこを重視しているかを明確に伝えることで、認識のずれを防ぐことができます。情報を共有する工夫によって、設計の価値をより正しく伝えることができるでしょう。

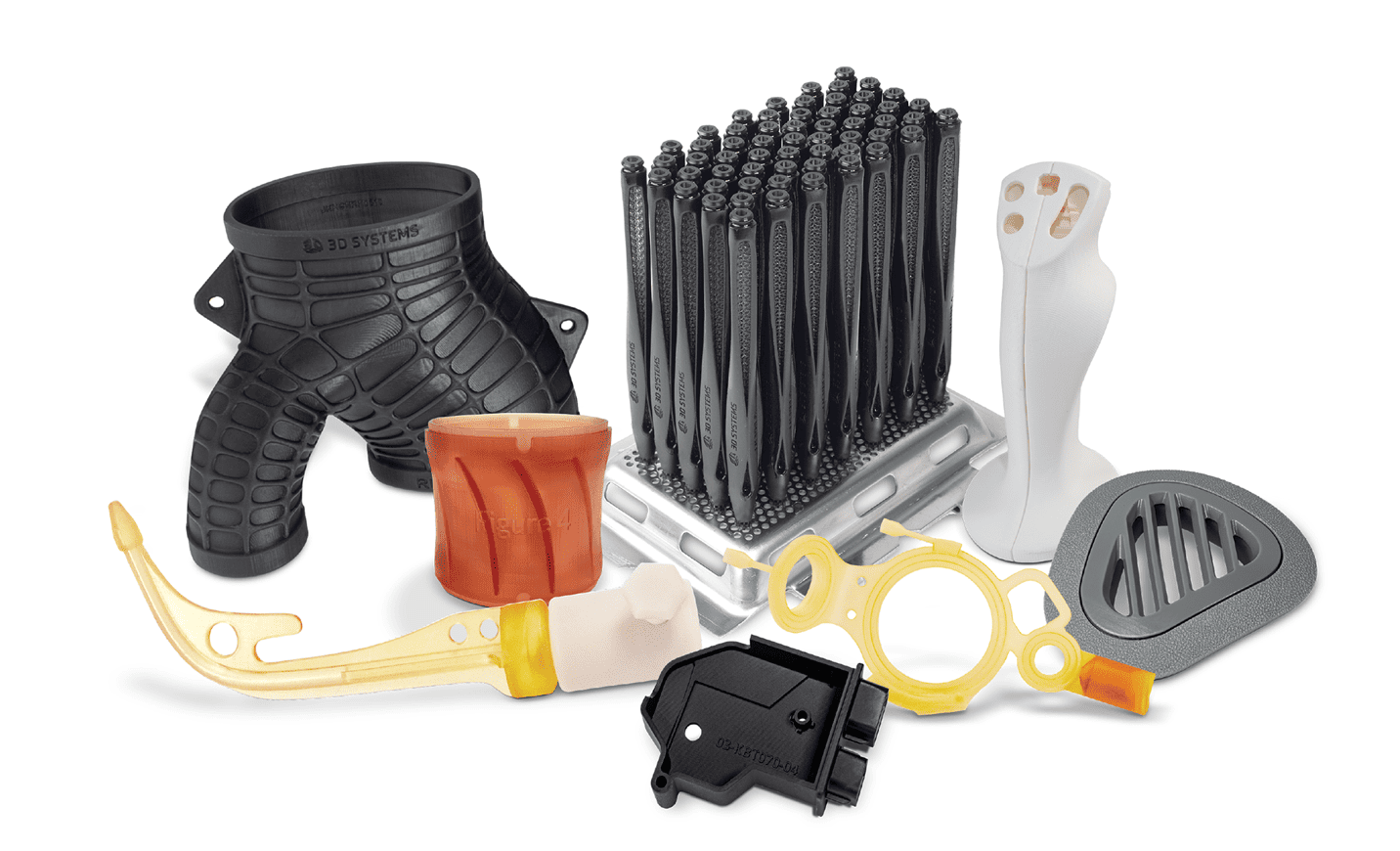

プロダクトデザインの分野では、3D技術の進歩により、これまで再現が難しかった形や素材の使い方が可能になり、製品の使いやすさや魅力が大きく向上しています。

3Dプリンターを使うと、複雑な形や中の構造も、比較的簡単に形にすることができます。

たとえば、部品の内部を空洞にしたり、格子状の構造で支えたりすることで、軽くて丈夫な設計が実現します。これにより、余分な材料を減らしながら、必要な強さを保つことができます。部品を軽くすることで、製品全体の重さを抑えることもでき、使いやすさにもつながります。

このような工夫は、見た目の工夫だけでなく、製品の性能を高める設計のひとつとして注目されています。

使い心地や見た目の印象を高めるには、形だけでなく素材の選び方も重要です。

たとえば、握る部分にやわらかい素材を使えば滑りにくくなり、使いやすさが向上します。また、手に触れたときの感触や温かみを大切にした素材選びも、多くの製品で取り入れられています。

最近では、異なる素材を同時に使える3Dプリンターも増えており、設計の自由度がさらに広がっています。こうした工夫は見た目の魅力だけでなく、使う人の満足度にもつながっています。

プロダクトデザインを円滑に進めるには、設計と製造の連携が欠かせません。ここでは、連携不足を防ぐための工夫と、具体的な対策を紹介します。

設計と製造では、重視する点や使う言葉が異なるため、考え方にズレが生じることがあります。

設計では見た目や機能を重視しますが、製造では加工のしやすさやコストに重点を置くことが多く、同じ図面を見ても解釈が違う場合があります。

たとえば、設計側が「角を丸くしたい」と考えても、数値的に図示しないかぎり、製造側では「どの程度丸めるのか」が曖昧で、判断に迷うことがあります。

こうした認識の違いが、やり直しや納期の遅れにつながることも少なくありません。

このようなトラブルを防ぐには、設計と製造の両方が共通の理解を持てるようにする「橋渡し」の工夫が必要です。

図面や3Dデータを共有するだけでは、設計の意図まで十分に伝わらないことがあります。「なぜこの形にしたのか」「どのように使われるのか」といった背景も一緒に伝えることが大切です。

そのためには、3Dデータを立体的に表示し、コメントや説明を加えられるツールを活用すると効果的です。また、設計段階から製造部門と定期的に打ち合わせを行うことで、認識のズレを早い段階で解消できます。

たとえば、週に1回など定期的にミーティングを設け、図面だけでなく目的や使い方もあわせて説明することで、手戻りのリスクを大きく減らすことが期待できます。

試作品を使って実物を確認しながら話し合うことで、設計と製造の認識を合わせやすくなります。データだけでは伝わりにくい大きさや使い勝手も、実際に手に取ることで具体的にイメージしやすくなります。

たとえば、グリップ部分の形や厚みを3Dプリンターで試作し、現場で実際に持って確認することで、作業しやすさや加工のしやすさを検討できるようになります。

このように、試作品を使った確認は、抽象的なやり取りを避け、合意に向けた話し合いを進めやすくする有効な方法です。

プロダクトデザインにおける現場の声やチームの連携、技術の導入を通じて成果を上げた事例から、3D技術を活用するための実践的なポイントを紹介します。

造船現場では、複雑に入り組んだ配管や多くの部品が使われており、紙の図面には記載されていない構造や配置を正確に把握することが難しいという課題がありました。

そこで、内部構造全体を中距離レーザーでスキャンして、可視化した3Dデータを作成し、タブレットで使える3Dビューアを導入して、現場で本当に必要な機能だけに絞ってカスタマイズが行われました。作業者は、配管の重なりや部品の位置、組み立ての順序などを3D画面上で直感的に確認できます。

「奥にある配管を把握しやすくなった」「追加で必要な部品の場所がすぐにわかる」といった声も現場から上がりました。

こうした取り組みは、設計部門と現場との認識のズレを減らし、作業の効率向上にも一役買っています。

ゼネコンでは、大型の建物や複雑な施設を扱うため、設計変更への迅速な対応が求められます。これまでは模型を外注していたため、変更が発生してもプレゼンや打ち合わせに間に合わないという課題がありました。

そこで、社内に3Dプリンターを導入し、設計部門で模型を内製化できる体制を整えました。さらに、営業や施工担当とも連携を図ることで、設計変更にも柔軟かつ迅速に対応できる仕組みが生まれました。

「変更内容をすぐ形にできる」「模型を使った説明が伝わりやすい」といった声が社内外から寄せられ、提案の説得力向上にもつながっています。

このような取り組みにより、部門間の連携が強化され、対応のスピードと品質の両面で効果が表れています。

製品製造の企業では、組み立て工程で多数の部品を扱うため、形が似た部品の取り間違いや作業のばらつきが課題となっていました。作業の安定化と効率化が求められていたのです。

そこで、3Dプリンターを導入し、部品の配置や順序が一目でわかる治具やトレイを社内で製作できるようにしました。これにより、誰でも迷わず作業を進められるようになり、品質の安定にもつながりました。

「部品の取り違えが減った」「作業に迷いがなくなった」といった声が、現場から上がっています。

このような取り組みは、作業時間の短縮やスペースの有効活用にもつながり、生産ライン全体の改善へと発展しています。

プロダクトデザインの現場でよくある質問をまとめました。

プロダクトのデザインの段階では、スケッチやドローイングなど、ある程度ラフなアプローチで進めることも多く、STL形式などがよく使われます。

ラフな段階から、徐々に設計作業に入り、最終的な製品製造を目的としている場合、加工機が対応しているCAD形式として、STEPやIGESといった形式に変換する工程を経て、製造加工用データを作成します。

3Dデータだけでは、設計の意図が十分に伝わらないことがあります。たとえば、「なぜその厚みや形にしたのか」が共有されていないと、誤解や作り直しが起きることもあります。

こうしたトラブルを防ぐには、使用目的や設計の背景を補足資料やコメントで伝えることが大切です。寸法の意味や工夫した点を図で示すことで、確認のやり取りを減らせる場合もあります。

試作品は、自由な形で短期間に作れるのが特徴です。

一方、量産では金型の制約やコストの問題があり、同じ形でも製造が難しくなることがあります。

そのため、試作でうまくいった設計も、量産前には必ず見直しが必要です。

たとえば、曲線の多い形を量産時には簡略化し、コストや時間を抑える工夫がされることもあります。

プロダクトデザインで3D技術を活用するには、基本的な知識と現場に合った工夫の両方が大切です。設計と製造のつながり方や、形や素材の使い方にも注意が必要です。

3D活用に不安がある場合や、導入方法に迷われた際は、どうぞお気軽に当社までご相談ください。

\3Dに関するさまざまなお悩みを解決します/