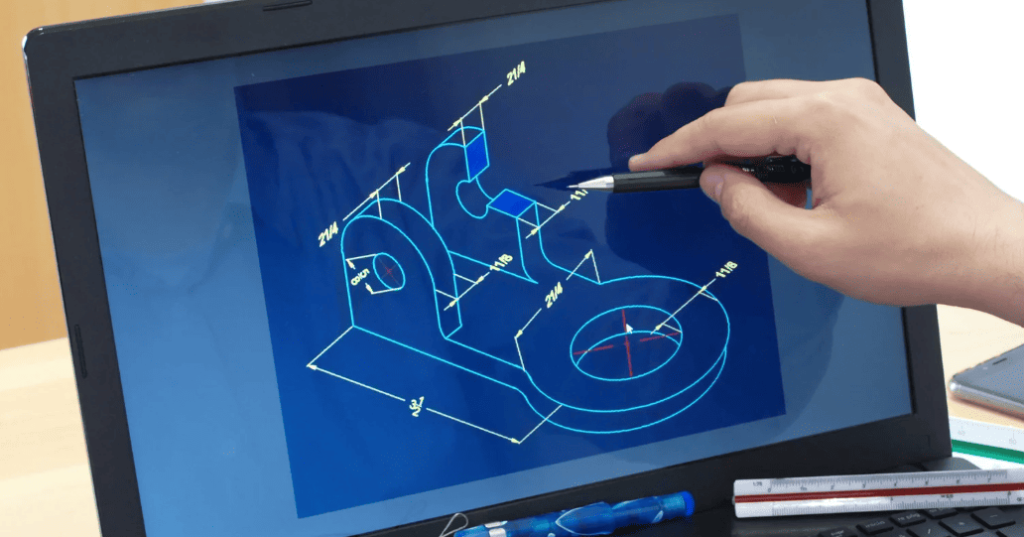

必要な3Dデータが上手く作成できなくて、悩んでいませんか?

本記事では、設計や加工の現場でよくある失敗を踏まえ、3Dデータを効果的に作成するための工夫やポイントをご紹介します。すぐに現場で試せるような実践的なコツも盛り込んでいますので、ぜひ参考にしてください。

3Dデータを作成しても、思い通りの形で出力できないことがあります。

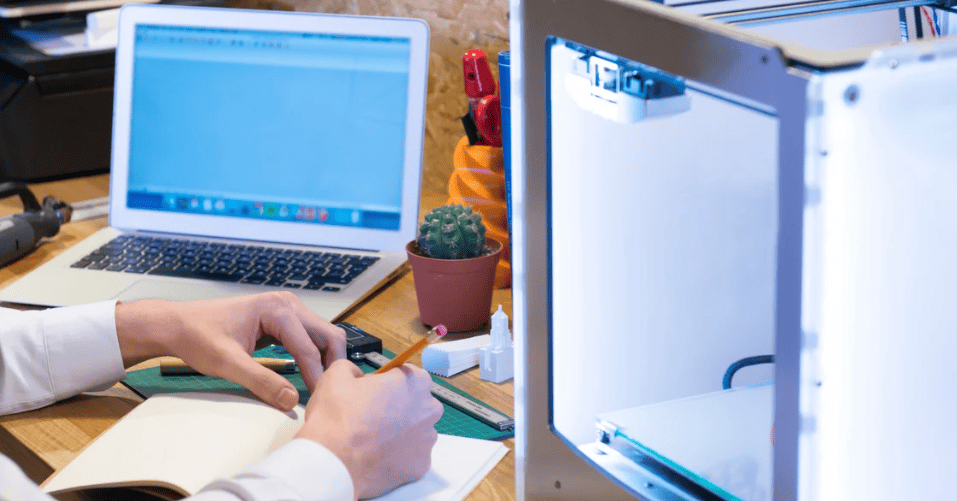

3Dプリンターなどで試作品をつくる際、「設計通りに仕上がらない」と感じることがあります。

その多くは、設計したデータと出力する3Dプリンターの出力解像度が合っていないことが原因です。

たとえば、出力したいデータを0.1mm単位で設計しても、プリンター側が0.5mm単位でしか対応していなければ、寸法どおりに仕上がりません。

特に、部品のはめ込みや穴のサイズなど、精度が求められる場面では注意が必要です。

こうした問題を避けるには、3Dプリンターの解像度やレイヤーピッチを事前に確認し、それに合わせた設計を行うことが大切です。

デザイン上の滑らかな曲線や細かい凹凸が、3Dデータとして正確に再現されないこともあります。

これは、プリンター側の造形方式によって異なりますが、積層タイプの場合、積層ピッチが粗く、カーブ曲面部分が等高線のような積層痕が出てしまい、求めていた曲線が再現されにくいという場合があります。

このようなときは、考えているデザインの特に曲面や細部のデザインが出力予定のプリンターで再現できそうか、テスト造形を実施して、確認することも重要です。

3Dデータ作成をともなう現場では、少しの見落としが思わぬトラブルにつながることがあります。ここでは、設計時によくある5つの課題を紹介します。

素材の特性や加工しやすさを考慮しない設計は、トラブルのもとになります。

たとえば、やわらかい素材で細かい部品を作ったところ、完成後に折れたり変形したりすることがあります。これは、素材の強さや柔らかさを設計段階で十分に把握していなかったことが原因です。

また切削加工では、工具の入り方や角度に制限があります。こうした制約を知らずに設計すると、加工できない形状になってしまうこともあります。特に3Dプリンターでは、機種ごとに対応可能な厚みや形状が異なるため、事前の確認が欠かせません。

見た目にこだわりすぎて、必要以上に細かい装飾を加えると、総じてデータ容量が重くなり造形時のエラーにつながります。

たとえば、小さな部品に細かい模様を施したところ、出力時に一部が欠けたり、強度が落ちて割れやすくなる場合もあります。

造形機の性能を超える設計になっていないかどうか、あらかじめチェックしておくことが重要です。

形状や構造に応じた工夫がされていないと、品質の低下につながります。

厚みが均一でない箇所があると、出力後に歪みが出たり、強度にばらつきが生じたりすることがあります。

こうした問題は、複数回のテスト検証を踏まえながら、形状や設計を見直して補強を加えるなどで回避できます。

前述のとおり、プリンター造形においては、狙った設計どおりに造形されるか、実際に検証を通じて把握できることも多く、何回かデータの修正を繰り返すケースも多いです。

そのため、特に注意したいのが、ファイル名の命名管理です。ファイル名が整理されていないと、どれが最新データなのか判断できず、誤って古いデータを使用してしまうことがあります。

たとえば、「test_v2」や「final_new」といった名前が並ぶと、確認に時間がかかります。

さらに、フォルダ構成がバラバラだと、作業の引き継ぎ時に混乱が生じます。チームで作業する場合は、誰でもすぐに理解できるような命名ルールと整理方法を決めておくことが大切です。

3Dデータのファイル形式によっては、思い通りに出力されないことがあります。

たとえば、STL形式は形状情報しか持たず、色や素材の情報は反映されません。また、OBJ形式ではソフトや出力機によって読み込み方が異なるため、想定外の仕上がりになることもあります。また、データ容量が重すぎる場合には不明のエラーが生じたりなどのトラブルも発生します。

トラブルを防ぐには、利用目的に適したファイル形式を選定することに加え、出力に使用するソフトウェアや機器との互換性を実際にテスト造形を挟むなどして、十分に確認することが重要です。

3Dデータの作成と仕上がりは、設計段階での工夫次第で大きく変わります。

3Dデータは、使う目的によって設計の方向性が変わります。たとえば、展示用の模型であれば見た目が重視されます。一方、量産品であれば、組み立てやすさや壊れにくさが求められます。

また、試作の段階では、短時間で出力できるシンプルな形状の方が適していることもあります。

このように、「誰が」「何のために」使うのかを設計前に明確にすることが、適切な設計への第一歩となります。

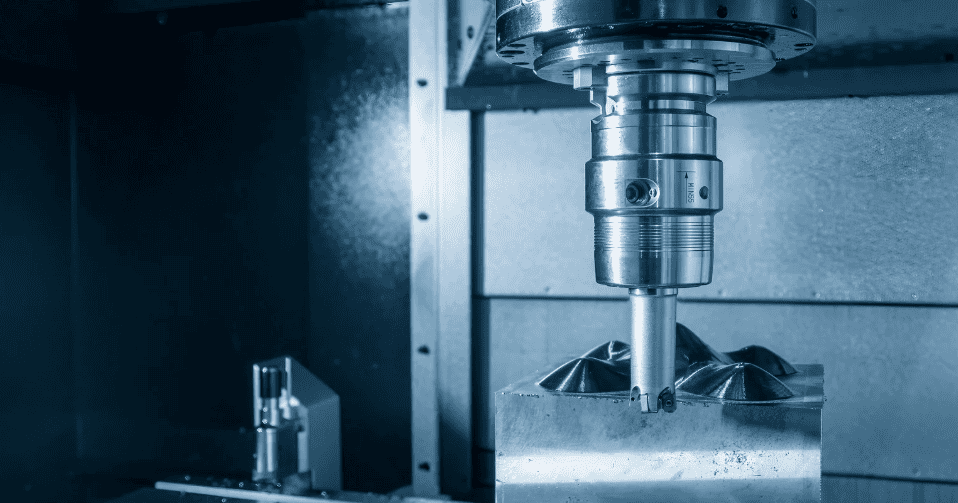

どのように作るかによって、設計の工夫が必要です。3Dプリンターを使う場合は、サポート材の少ない形状にすると、仕上がりがきれいになり、後処理も楽になります。

切削加工の場合は、工具が入りやすいように角を丸くするなど、加工しやすい形状にすることが求められます。

さらに、加工後の組み立てや仕上げ作業まで見通して設計しておくことで、作業全体のムダを防ぐことができます。

製品の精度は、設計段階の寸法設定や許容誤差(公差)によって左右されます。

たとえば、組み合わせる部品の寸法にズレがあると、かみ合わせが悪くなり、不具合の原因になります。

使用する素材や加工方法、さらには使用環境(温度や湿度など)を踏まえた寸法設計を行うことで、安定した品質の製品づくりにつながります。

設計データは、後から修正したり、別の製品に流用したりすることも多くあります。そのため、誰が見ても内容がわかるようなファイル名を付けることが大切です。

理想的なファイル名には、「内容」「バージョン」「作成日」などの要素を入れると分かりやすくなります。

例:

このような命名ルールをチームで共有しておけば、データの取り違いや更新ミスを防げます。

また、用途に応じてファイル形式を統一しておくと安心です。たとえば、出力にはSTL形式、編集にはSTEP形式など、目的ごとに使い分けておくことで、読み込みエラーや互換性の問題を防げます。

3Dプリンターでは、3Dデータ作成時のわずかなミスが、造形の失敗につながることがあります。

3Dプリンターは、素材を薄い層にして積み重ねることで形を作ります。そのため、積層の向きによって強さに差が出ることがあります。

特に、使用時に力がかかる方向と層の向きが合っていないと、割れやすくなる可能性があります。

このようなトラブルを防ぐには、「どこに力がかかるのか」「層がどう積み重なるか」を意識して設計することが大切です。力が加わる部分は、層のすき間に力がかからないような形や向きを選ぶと、強度が高まります。

使う素材の性質によって、造形しやすさや仕上がりが変わります。

たとえば、FDM方式のプリント工法では、PLAは扱いやすい反面、寒さに弱くて割れやすい傾向があります。ABSは熱に強いものの、冷えると反りやすく、造形物が土台から浮いてしまうこともあります。

また光造形方式の場合は、UV硬化の光照射による積層方向、レーザー焼結(パウダー)方式の場合もレーザー痕が生じる方向を理解したうえで構造検討が必要となります。

利用するプリント方式の具体的な特徴と素材の性質を理解し、それに合った形や厚みで設計することが大切です。

3Dプリントでは、浮いた部分を支えるために「サポート材」が必要になることがあります。ただし、サポートの除去には手間がかかり、造形物が壊れることもあります。

そのため、できるだけサポート材を使わなくても済むような形に工夫するのが理想です。たとえば、出っ張り(オーバーハング)の角度をゆるやかにしたり、出力方向を変えたり、部品を分けて出力する方法があります。サポートがつきやすい場所や外しやすさも考慮することで、後の作業が楽になります。

3Dプリンターには、どこまで細かい形を再現できるかという限界があります。細すぎる柱や薄い壁は、出力中に崩れたり、完成後にすぐ壊れてしまうことがあります。

こうしたトラブルは、見た目を優先しすぎて、プリンターの限界を超えた設計になったときに起こります。事前に使う機種の造形精度や最小寸法を確認し、それに見合った構造にすることが重要です。

プラスチックの成形や金型加工では、3Dデータ作成時の設計工夫により、製品の仕上がりが大きく変わります。

プラスチック製品を金型で作るとき、部分ごとに厚みが違いすぎると、冷却のスピードに差が出てしまいます。その結果、ゆがみや「へこみ」が起こりやすくなります。

たとえば、底面だけが厚い箱型の容器では、冷却後にその部分だけ大きく縮み、全体がゆがんでしまうことがあります。

また、製品を型から取り出しやすくするためには、わずかに傾けた面(傾斜)をつけることが必要です。これがないと、型に製品がくっついてしまい、取り外す際に傷がつくことがあります。

初めから厚みをなるべく均一にし、取り出しやすい傾きも考慮して設計することで、製品の品質を安定させることができます。結果として金型も長持ちし、コスト削減にもつながります。

見た目を重視する製品では、金型の分かれ目にできる線(パーティングライン)の位置がとても重要です。この線が目立つ場所に出てしまうと、見た目の印象を損ない、せっかくのデザインが台無しになることもあります。

たとえば、透明なケースの正面にこの線が出ると、安っぽく見えてしまいます。

こうした問題を防ぐには、設計の初期段階で「型がどの方向から開くか」「分かれ目がどこに出るか」を考えておくことが大切です。

製品表面にパターンテクスチャなどを付与する場合は、パーティングラインに向けて、成型時の抜け勾配に配慮しながら、徐々にテクスチャの凹凸を消し込んでいくような処理も求められます。

高級感のある仕上がりを目指すなら、表面の仕上げ方法や線の位置も含めて、丁寧に設計することが重要です。

3Dデータ作成時の設計ミスは、加工や造形の不具合につながることがあります。

見た目を優先した設計は一見魅力的ですが、製造条件を考慮していないと形が崩れるなどの不具合が起こることがあります。

たとえば、細かい装飾や薄い部分をそのまま出力したところ、プリント中に反りや変形が発生し、造形が失敗してしまいます。

これは、素材の収縮やプリンターの仕様を十分に理解せずに設計したことが原因です。

見た目の美しさだけでなく、製造しやすさや後処理の手間にも配慮することが重要です。

いくらデザインが優れていても、造形できなければ意味がありません。

最初から「製造できること」を前提に設計すれば、品質とコストのバランスが取れた、実用的な製品づくりが可能になります。

3D設計ツールの導入で設計作業は効率化されましたが、現場の視点が反映されていないことで、やり直しが発生するケースもあります。

たとえば、画面上では問題なく見えても、実際には工具が使えない、部品を取り付けるスペースが足りないといったトラブルが起こることがあります。

また、素材の厚みに気づかず設計したことで、形がゆがんだり、成形に失敗した例も見られます。

こうした問題を防ぐには、製造工程を想定した形状や構造を意識して設計することが大切です。

さらに、設計と製造の担当者が定期的に情報を共有することで、手戻りや余分な修正作業を減らすことができます。

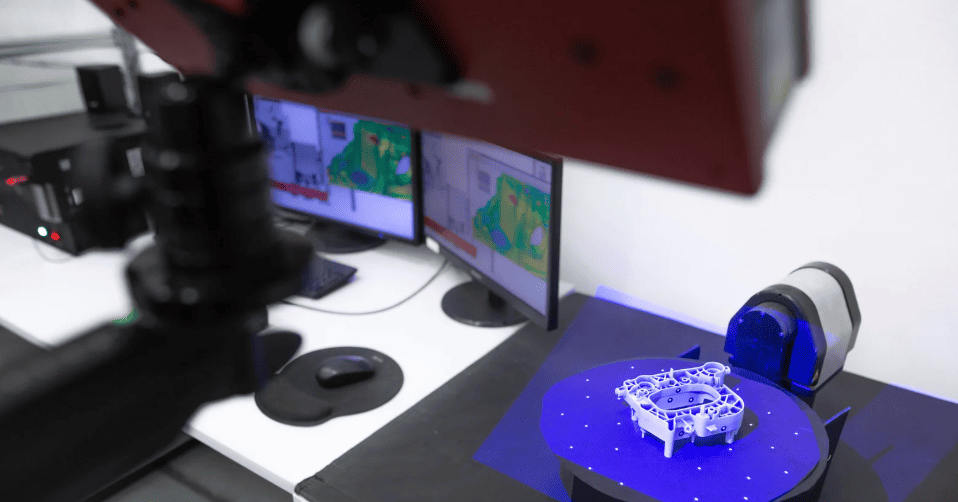

形が複雑な部品を一から手作業でモデリングするのは、時間も手間もかかります。

特に、古い部品で図面が残っていない補給品の場合は、現物のサイズを測るところから始める必要があります。

こうした場合には、3Dスキャナーを使うと現物をそのままスキャンしてデータ化できるため、作業の負担を大きく減らすことができます。

ある建築設備会社では、建物のリニューアル工事でスキャナーを活用し、取得したデータを自社図面と組み合わせて設計を進めました。

その結果、モデリング時間の短縮と設計精度の向上が実現し、現場での作業もスムーズになりました。

スキャナーで取得したデータと、CAD等の図面やモデルデータの連携によって、設計の自由度が広がり、全体の工程も効率的に進められるようになります。

3Dデータ作成を効率よく行うには、専用ツールや外部サービスの活用が効果的です。作業時間の短縮や品質向上にもつながります。

3DCADソフトは、目的や作業内容に応じて適したものを選ぶことが大切です。以下に代表的なソフトを紹介します。

SolidWorks(ソリッドワークス)

特徴:

選び方のポイント:

Fusion 360(フュージョン360)

特徴:

選び方のポイント:

CATIA(キャティア)

特徴:

選び方のポイント:

Rhinoceros(ライノセラス)

特徴:

選び方のポイント:

3Dスキャナーを使うと、形が複雑なものでも短時間で正確にデータ化できます。

手作業では難しい曲面も、スキャンによりそのまま取り込めるため、作業がスムーズになります。

たとえば、図面が残っていない部品や、変形した製品の再設計時に特に効果的です。

スキャナーを選ぶ際は、精度や対応素材、測定できる大きさを事前に確認しておくことが大切です。

製品の付加価値を高める意匠として、プロダクト表面に表面意匠を付与するテクニックがあります。触り心地の設計や製品自体のブランドイメージをダイレクトに表現するために有効です。

これまでは、金型を薬品によって腐蝕するシボ加工が一般的でしたが、デジタルデータによる、レーザーテクスチャリング加工も普及が始まっています。

3Dデータ作成を外部に依頼する際は、実績や対応範囲を事前に確認することが重要です。

費用の安さだけで判断せず、やりとりのしやすさや納期の正確さもチェックしましょう。

また、3Dデータ作成を外部パートナーに依頼する際は、データの利用目的を十分説明し、相互理解したうえで、進めることが必要です。

一口に3Dデータ作成といっても、CADモデリングを得意としているのか?スキャニング工程にも対応してくれるか?などパートナーの得意領域をヒアリングしたうえで、スタートすることをお勧めします。

製品情報を扱うため、秘密保持契約(NDA)の有無も確認しておきたいポイントです。

信頼できるパートナーを選ぶことで、トラブルを防ぎ、スムーズに成果を得ることができます。

最適な3Dデータを作成して、業務でうまく活かすためには、作成すべきデータの用途をまず明確にすることが重要です。また、設計時の工夫や造形出力をする場合は、よく発生するエラーの原因をあらかじめ把握しておくことも欠かせません。あわせて、現場で起こりやすい失敗にも目を向けておく必要があります。

「なぜうまくいかないのか」を知ることで、次に取るべき改善策が見えてきます。

3Dデータ作成について詳しく知りたい方は、ぜひ当社までお気軽にご相談ください。

\3Dに関するさまざまなお悩みを解決します/