3Dプリンターの使い道について、「具体的な活用イメージがわかない」「本当に自社で役立つのか」と感じている方もいらっしゃるのではないでしょうか。

とくに導入を検討している技術担当者の方にとっては、判断材料が足りないと感じる場面もあるかもしれません。

本記事では、製造業で3Dプリンターの利用が広がっている背景を整理しながら、自動車、医療、建築、精密機器といった各業界における、活用事例をご紹介します。

製造業で3Dプリンターの導入が進んでいる背景には、大量生産とは異なる、より柔軟でスピード感のあるものづくりが求められていることがあります。

従来は多くの時間とコストがかかっていた試作品の作成も、3Dプリンターを使えば短期間で仕上げやすくなり、設計の変更にもすぐに対応できるようになりました。

さらに、以前のように大量生産するのではなく、必要なときに必要な分だけつくる生産スタイルが広がっていることも、導入が進む理由のひとつです。

設計データから直接モノをつくれる3Dプリンターは、デジタル技術を活かした次世代のものづくり手段として注目されています。多様な使い道に対応できる点も、導入を後押しする要因となっています。

型を作る工程が不要となることで、開発スピードの向上やコスト削減が実現し、競争力の強化にもつながっています。こうした背景からの後押しもあり、さまざまな分野の企業で導入が広がりつつあります。

自動車業界では、設計・試作・性能向上など、さまざまな開発段階で3Dプリンターの導入が進んでいます。

従来に比べて開発にかかる時間が大きく短縮され、製品化のスピードや企業の競争力向上にもつながっています。

エンジン周辺の冷却ダクトや吸排気系といった複雑な部品も、3Dプリンターを使えば金型不要で直接造形できます。これにより、従来かかっていた金型製作の手間と時間を大きく省けるようになりました。

設計段階での仕様変更にも即座に対応できるのが3Dプリンターの利点です。

シャーシのフレームやインテークマニホールドといった応力や流体の影響を受ける部品も、必要な形状を短期間で出力できるようになりました。

近年は、高性能な耐熱樹脂や金属素材にも対応した3Dプリンターが登場しています。これにより、開発初期段階の試作品であっても、実際の走行環境下でのテストに耐えうる品質で出力することが可能になりました。

従来は型からの抜き勾配に配慮しつつ、強度を担保するために部品を厚く・重く作る必要がありましたが、3Dプリンターでは内部を空洞やラティス(格子)状に設計することで、材料を削減しつつ強度を保った構造を実現できるようになりました。

ブレーキダクトやサスペンション部品に軽量設計を適用することで、材料使用量を抑えたパーツ製造が可能となり、軽量化された部品は、燃費の改善や加速性能の向上にも寄与しています。

金属3Dプリンターを活用することで、アルミ素材の高強度な部品の造形が可能となり、軽量性と剛性を両立した実走行に耐える部品製造が可能になりました。

電気自動車では、バッテリー重量の影響で車両全体が重くなるため、ボディや内部部品の軽量化が重要な課題となります。3Dプリンターによる自由な設計が、こうした課題への具体的な対策として活用されています。

医療業界では、患者ごとに異なる状態に対応した治療や、手術の精度向上を目的とした使い道を含めて、3Dプリンターの活用が広がっています。

患者の骨格や臓器の形に合わせて、CTやMRI画像から手術ガイドを作ることができるようになりました。人工関節の手術では、骨を切る位置を事前に可視化し、ガイドで正しく誘導することで、手術時間の短縮と処置の精度向上が実現しています。

義足や義手などの装具も、患者の体格や動きに合わせて個別に設計できるようになりました。その結果、装着時の違和感が軽減され、使用感が自然になり、リハビリの効果や生活の質の向上にもつながっています。

従来は熟練技術者が手作業で行っていた型取りや微調整の工程を、3Dスキャンとモデリングで再現できるようになりました。その結果、製作時間の短縮や品質の安定が実現し、精度の高い仕上がりも可能になっています。

一部の先進的な取組をしている医療機関では、院内に3Dプリンターを設置し、手術ガイドや装具をその場で出力できる体制を整えています。これによりタイムリーな出力体制が整うことで、患者の待ち時間の短縮や、医療現場の業務効率化が進んでいます。

CTやMRIのデータから、肝臓・心臓・脳などの臓器を立体的に再現したモデルを作ることが可能になりました。これにより、2次元画像では難しかった内部の構造や位置関係を把握でき、切開位置や器具の挿入角度などを事前に検討することができます。とくに心臓や脳のように繊細な部位では、複数回のシミュレーションによって手術リスクを減らせるようになり、難易度の高い手術の準備にも役立っています。

最近では、柔らかさや弾力を持つ素材で臓器モデルを作ることができるようになりました。実際の臓器に近い感触で再現できるため、医師の実技トレーニングの質が向上し、研修医の育成にも活用されています。作成した臓器モデルは、複数の診療科や医師の間での共有も可能で、チーム全体の理解を深め、手術前の連携をスムーズにする手助けにもなっています。

建築業界では、模型製作や実物の造形といった使い道で、3Dプリンターが模型製作や実物の造形に活用されています。

CADデータから立体模型を出力することで、これまで2〜3日かかっていた建築模型の製作時間を、12時間に短縮できるようになりました。作業負担が減り、提案までの準備期間も大幅に短縮されています。

細かなデザインや外装の質感まで表現できるため、今後さらに技術が実用化・高度化されていけば、完成後の建物を施主や関係者がより具体的にイメージしやすくなります。透明な素材やカラー素材を活用することで、構造内部の見え方や設計意図を直感的に伝える手法としても期待され、提案の説得力も一層高まるでしょう。このような視覚情報を活かすことで、景観審査や説明会などでも意見の一致が得られることが見込まれます。

設計初期の段階で模型を使ってイメージを共有することで、設計チームと関係者の間の認識の違いを減らせるようになりました。変更前後の模型を並べて比較することで、変更点の理解もスムーズになります。

曲線や凹凸のあるデザイン、自然の形を取り入れた構造など、これまで模型化が難しかった形状も、3Dプリンターで小型模型として再現できるようになりました。曲面を多く含むファサードや、建物全体を覆うメッシュ状のデザインも、視覚的に検証が可能です。また、風洞実験や空間の抜け感や光の入り方、構造物同士の干渉なども模型を使って確認でき、設計段階での修正や調整に役立っています。

建築資材に似た強度や質感を持つ素材での出力も進んでおり、見た目の確認だけでなく、構造に関する簡易な実験や検証にも応用されています。

建物の壁や外構などを3Dプリンターで直接造形するプロジェクトが海外で始まっており、日本国内でも様々な実験検証が進んでいます。災害時の仮設住居の短期間での設営ニーズから、リゾートホテルなど嗜好性の高いシーンまで、幅広い取組が散見されます。設計の自由度と建築の可能性を広げる技術として、今後のさらなる普及が期待されています。

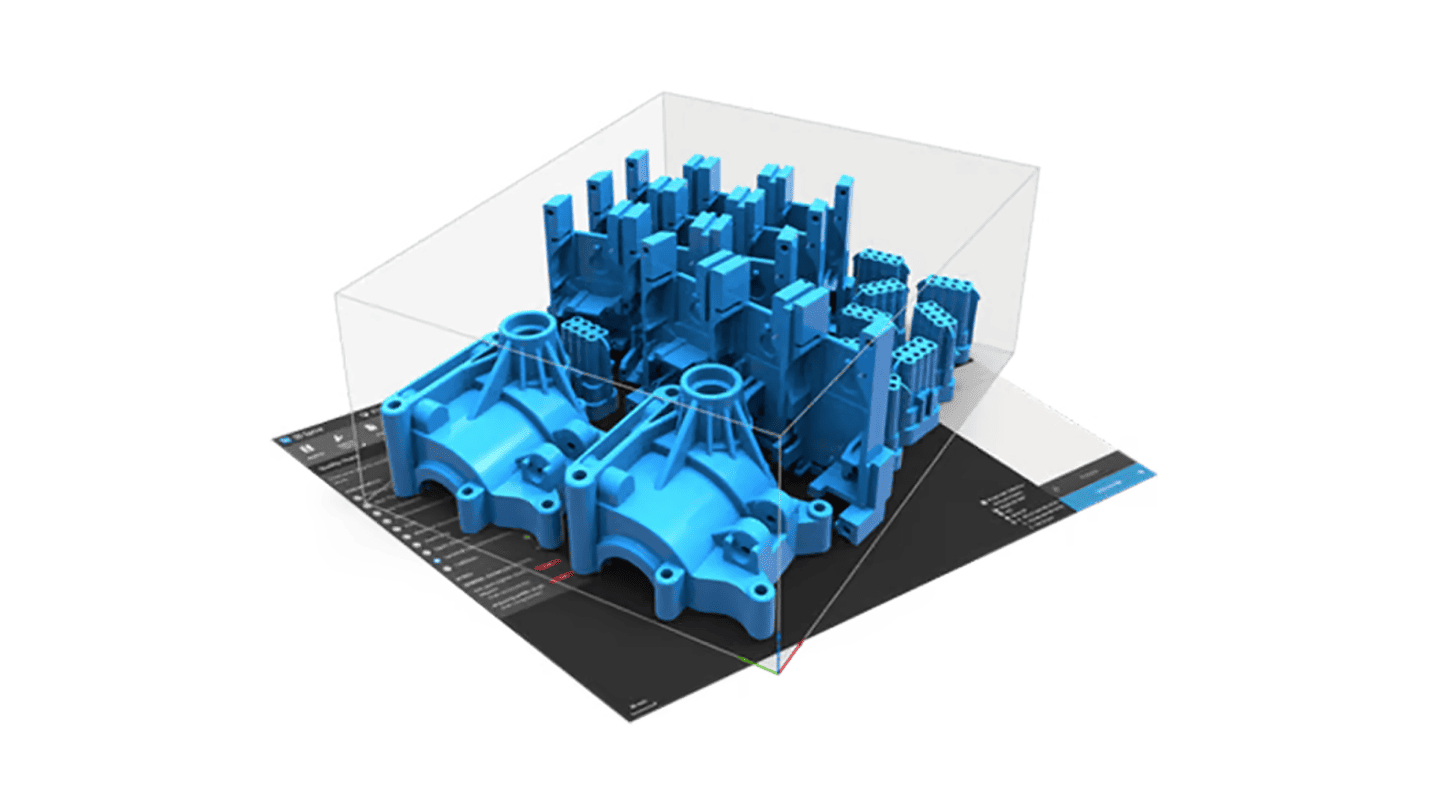

精密機器業界では、微細部品の試作や現場効率化といった使い道を中心に、3Dプリンターの導入が進んでいます。

これまで外部の業者に依頼していた数ミリ以下の電子部品やセンサー部品の試作が、社内で短時間に造形できるようになりました。これにより、納期の短縮とコスト削減が実現しています。

樹脂製の微小ギアや筐体内部の接合部品など、形状の見直しが頻繁に発生する部品でも、3Dプリンターを使えば、設計データの変更をすぐに反映した試作品を出力できます。これにより、設計から検証までのサイクルを大幅に短縮することができました。また、複数の設計案を一度に出力できるため、形状の比較や選定が効率化され、関係者間での判断もスムーズに進むようになっています。

目視では確認しにくい内部構造や部品同士のかみ合わせも、実際に出力した試作品を使って検証できるようになりました。これにより、設計段階での不具合発見や修正がしやすくなり、製品の品質向上にもつながっています。現在では、10μmの精度で出力できる機器も実用化され、精密な設計が求められる現場での導入も進んでいます。

組み立てや検査に必要な固定具や保持具などを3Dプリンターで作ることで、外注にかかっていた2~3週間の納期を数日に短縮できるようになりました。現場からの要望をすぐに反映して形状を調整でき、改善サイクルを早めることができます。用途に応じた形状をその場で設計・出力できるため、わずか数時間で完成するケースもあります。こうした内製化により、対応の迅速化だけでなく、外注費を削減する効果も得られています。

耐熱・耐油性に優れたエンジニアリング樹脂やカーボンファイバー配合材料など、実用性の高い素材の使用により、金属製治具を置き換えるケースが増えています。これにより、材料費や加工費を抑えながら、必要な強度と品質を確保できるようになっています。

3Dプリンターという工法を新しい製造の一つの手法として取り入れることで、製造業における開発スピードや業務効率の向上を実現することができます。試作のみならず、最終製品にも使える耐候性の高い材料なども登場しているため、加速度的に導入は進みつつあります。

また、大量生産が求められていた時代と異なり、変種変量の市場ニーズに対応していく、これからのフレキシブルなモノづくり体制を実現するために、特に不可欠なファクターが3Dプリンティングです。

3Dプリンターの具体的な使い道や導入支援について詳しく知りたい方は、ぜひお気軽にご相談ください。

\3Dに関するさまざまなお悩みを解決します/